Da oltre un decennio, i transistor 2D basati su materiali bidimensionali sono stati oggetto di studio in ambito accademico e laboratoriale. Tuttavia, nessuna delle dimostrazioni finora realizzate si è rivelata compatibile con la produzione su larga scala, limitandosi a strumenti di ricerca specializzati e processi tecnologici fragili. Recentemente, Intel Foundry e Imec hanno compiuto un passo significativo, presentando una tecnologia di produzione per transistor a effetto di campo 2D (2DFET) pronta per essere implementata su linee di produzione a 300 mm.

Le tecnologie di processo avanzate odierne, come Intel 18A, Samsung SF3E e TSMC N2, si basano su transistor con architettura Gate-All-Around (GAA), in cui il gate avvolge il canale da tutti i lati. I principali produttori di chip stanno attualmente sviluppando transistor a effetto di campo complementari (CFET) con la possibilità di posizionamento verticale, al fine di aumentare la densità oltre le capacità offerte dalla tecnologia GAA.

I CFET rappresentano l'evoluzione successiva ai transistor GAA e si prevede che faranno la loro comparsa nel corso del prossimo decennio. Tuttavia, Intel e altri produttori di chip sostengono che l'ulteriore miniaturizzazione porterà inevitabilmente a superare i limiti fisici dei canali in silicio, con un deterioramento del controllo elettrostatico e della mobilità dei portatori di carica a causa delle dimensioni estremamente ridotte. Per affrontare questa sfida, l'industria sta valutando sempre più materiali bidimensionali, in grado di formare canali con uno spessore di pochi atomi, pur mantenendo un controllo affidabile della corrente.

Intel e Imec hanno presentato un documento all'IDM in cui descrivono in dettaglio il loro lavoro su una famiglia di dicalcogenuri di metalli di transizione (TMD), materiali promettenti per la produzione di chip costituiti da cristalli atomici sottili. Nelle strutture dimostrative, il solfuro di tungsteno (WS2) e il solfuro di molibdeno (MoS2) sono stati utilizzati per creare transistor di tipo n, mentre il seleniuro di tungsteno (WSe2) è servito come materiale per i canali di tipo p. Questi composti sono stati oggetto di studio per molti anni, ma adattarli ai processi tecnologici esistenti per la produzione di chip su wafer da 300 mm si è rivelato problematico. La difficoltà principale risiedeva nella fragilità dei canali, facilmente danneggiabili, e nell'inaffidabilità delle soluzioni proposte in precedenza per la produzione di massa.

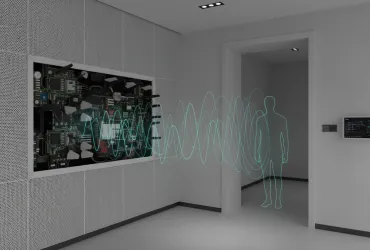

L'innovazione chiave presentata da Intel e Imec è uno schema di integrazione dei contatti e degli stack di gate compatibile con la produzione. Intel ha coltivato cristalli 2D di alta qualità e li ha ricoperti con uno stack multistrato di ossidi di alluminio (Al2O3), afnio (HfO2) e silicio (SiO2). Successivamente, attraverso un'incisione selettiva attentamente controllata, concettualmente simile a una delle fasi della tradizionale fabbricazione di chip, è stato possibile formare i contatti superiori, garantendo l'integrità dei canali 2D sottostanti, estremamente sensibili alla contaminazione e ai danni fisici.

Questo approccio affronta una delle sfide più complesse nello sviluppo di transistor 2D: la formazione di contatti scalabili a bassa resistenza utilizzando processi compatibili con le attrezzature di produzione. Oltre ai contatti, Intel e Imec hanno anche dimostrato la possibilità di fabbricare moduli di gate.

L'importanza di questa collaborazione tra Intel e Imec non risiede in un'immediata implementazione nella produzione, poiché i transistor 2D basati su materiali bidimensionali rappresentano una prospettiva a lungo termine, probabilmente per la seconda metà degli anni 2030 o addirittura per gli anni 2040. Il valore della ricerca risiede piuttosto nella riduzione dei rischi nello sviluppo e nella successiva produzione di microchip che utilizzeranno materiali 2D.

Testando la tecnologia in condizioni di produzione reali, Intel Foundry consente ai clienti e ai team di sviluppo interni di valutarne le capacità utilizzando ipotesi tecnologiche realistiche e scalabili, anziché condizioni di laboratorio idealizzate. Questo approccio mira ad accelerare il test dei dispositivi, la modellazione compatta e la ricerca iniziale nel campo della progettazione.

Per Intel Foundry, questa ricerca riveste un'importanza particolare. In primo luogo, Intel Foundry continua a condurre ricerche a lungo termine sulle tecnologie che saranno necessarie tra anni, se non decenni, il che significa che l'azienda avrà soluzioni per l'industria dei semiconduttori negli anni 2030 o 2040 e, di conseguenza, rimarrà un partner affidabile. In secondo luogo, Intel sottolinea che anche nella fase di ricerca, i nuovi concetti di transistor devono essere sviluppati tenendo conto della fattibilità della produzione, una capacità che poche aziende possiedono.